| 注塑模具浇口脱料困难和动模板弯曲的解决办法 |

| 来源: 点击数:1701次 更新时间:2018/3/30 17:49:15 |

我们在使用注塑机制作注塑模具的时候总是会遇到一些问题,今天小编就主要和大家说下浇口脱料困难和动模板弯曲的解决办法。大家一起来看看吧。

1.浇口脱料困难

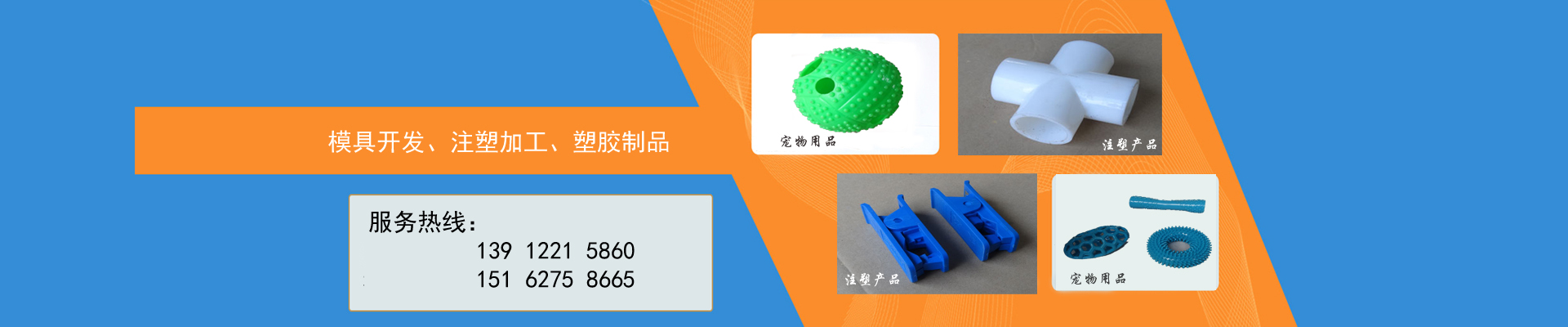

通过上面的介绍,相信大家在遇到类似情况时候也知道如何解决了。若有疑问,欢迎来电咨询:13912215860 |

| 【刷新页面】【加入收藏】【打印此文】 【关闭窗口】 |

| 上一篇:不同年龄段模具人的情况及模具行业的实况 下一篇:南通注塑加工的八大质量要求 |